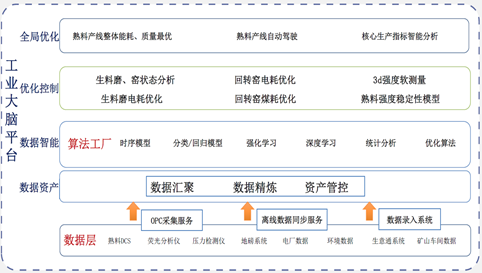

2018年,東華水泥開始和阿里雲合作,給生產裝上“工業大腦”,這是全國首批水泥工業智慧大腦項目。這次合作,雙方希望深度融合大數據、人工智能技術與水泥工藝專業技藝,為水泥熟料生產提品質、降能耗,推動東華水泥實現數字化、智能化的升級轉型。

每一分能耗成本的控制都是收益

由於原料、燃料、工況波動大,水泥行業始終無法實現高度自動化和智能化生產,生產質量和能耗水平嚴重依賴於人工經驗。而生料磨、迴轉窯和水泥磨組成的“兩磨一燒”環節是每條產線的標配,也是能耗最大、最依賴人工操作的環節。

兩磨一燒中,“立磨機”環節需要將原料和配料混合之後進入立磨,在循環風機的拉風作用下,細粉經過磨頂選粉機出磨,粗粉則掉落回磨內繼續研磨,形成內循環,此過程消耗大量電能來保障立磨機的正常運轉。而“迴轉窯”環節則需要消耗大量煤來保障燒成系統的穩定運行,生成硅酸鹽水泥熟料。

作為能源消耗大戶,煤和電的成本佔水泥成本的40%~70%,節能降耗、減少汙染排放是重要課題。每一分能耗成本的控制,對東華公司而言都意味著不小的收益。因此,聚焦“兩磨一燒”的工藝優化,通過穩定的自動化生產控制來實現節能降耗,成為了阿里雲和東華公司希望嘗試的解題思路。

讓機器幫助人類實現最優決策

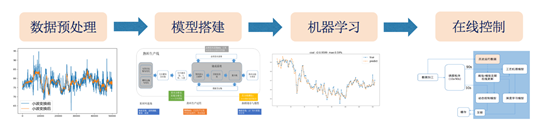

在一次又一次的磨合中,雙方達成了共識:大數據的應用,要把原來師傅在傳幫帶中教授的東西,更高效地通過機器傳遞出來,讓機器‘學習’哪些數據是有用的,然後自動優化,讓生產環節更精準、快速、省力。具體到項目執行層面,整個過程被分為以下四步:

1. 數據採集與清洗:

結合工藝專家經驗,水泥工業大腦首先將智能生產系統、智能控制系統、智能設備管理系統、智慧能源管理系統等異構系統中的海量數據進行提取,包括質檢數據、DCS數據、環境數據等。同時對數據進行清洗,剔除噪音數據或無效數據,補充不完整數據或缺失數據,為下一步模型訓練提供高質量的數據資產。

2. 模型搭建:

採用先進的機器學習算法、神經網絡算法,並結合先進過程控制模型,對所收集到的多維度數據進行建模,包括輸入數據、輸出數據、狀態與環境數據,真實還原水泥產線上的實際生產過程。並通過對大數據模型的參數進行調節,以實現從輸入參數到輸出參數的非線性映射關係。

3. 機器學習:

通過採集6個月的歷史數據,分析多達98個變量之間的耦合關係,基於深度學習技術,構建系統各參數間的關係模型,並對模型的輸出進行預測,使風、煤、料的最佳組合範圍可量化、可視化,達到“同等產量熟料,質量最好;同等質量情況下,產量最高;或是同質同產情況下,生產能耗最低”。

4. 在線控制:

通過結果預測,反推生產過程關鍵變量應該如何調節。最終生產線工藝參數的設定,會結合工藝參數範圍、步長信息、工藝參數實時值等,由水泥工業大腦進行多變量綜合分析、實時針對各工況的產量、質量、能耗多目標進行尋優,推薦一組最佳的工藝參數實時反寫回DCS(分散控制系統),實現水泥核心生產過程的自動駕駛、無人值守。

憑藉超強的學習能力,工業大腦幫助東華水泥不斷降低能耗排放,通過“綜合能耗優化模型”進行熟料生產線的自動控制,即在無需人工干預的情況下,能耗優化模型推薦的參數自動推送給產線自動化設備,實現了更加穩定可靠的智能控制,綜合能耗指標有效降低2.13%。

此外,水泥“工業大腦”的可持續與可複製性也得到驗證。算法具備自學習能力,可定期自更新算法模型,長期保持投運率。並且該模型可適應多種工況,從無固廢到有固廢。同時,工業大腦在不同產線只需10天便可部署完成,具備了向全行業推廣的可能性。

不僅如此,東華公司和阿里雲通過持續彙集整合水泥生產運營過程中所產生的原材料數據、生產過程數據、品質數據、能耗數據等數據,還可以實現數據的資產化;未來,雙方還將會在生產管理、能源管理、設備管理、安全管理、物流管理等更多的場景,運用數據分析、雲計算等技術,賦能水泥產業,幫助水泥企業實現單點智能、局部智能,最終走向全局智能。

案例酷

案例酷是阿里雲研究中心和阿里研究院共同打造的數字化轉型案例系列欄目,每週一期,通過實地走訪行業頂尖客戶,深度瞭解、剖析、提煉出行業的創新模式和產業know how、幫你更好地瞭解和思考企業數字化轉型的商業模式和方法路徑。目前已更新35期。