對於垃圾焚燒企業來說,垃圾的成分變化多端,如何提升焚燒控制的穩定性,是一個重要的技術挑戰。長久以來,焚燒控制主要依賴於老師傅的判斷。鍋爐的送風管道,彎曲部分很容易堵塞,老師傅們巡檢時就拿個錘子,在風道拐彎處輕敲兩下,聲音清脆,則說明沒堵死,若要進一步確認是否部分堵塞,則不能單憑聽覺判斷,他要一點點打開管道口的閥門,查看送風量,也可以看風壓,風壓升高,就說明給料受阻,拐角處存在部分堵塞的可能。

這些判斷、處理問題的訣竅,都是老師傅們長年累月積存的經驗,而學徒們要出師,就離不開老師傅的“傳幫帶”,通常一個學徒要花將近一年時間,才能初步掌握從鍋爐構造原理到一整套鍋爐、汽機、電氣循環系統的知識,從而有了獨立操作的資格。在瀚藍,工齡五年以上,才有資格稱作老師傅,人才培養週期如此漫長,在不斷增長的業務需求面前,為了進一步提升鍋爐燃燒穩定性,瀚藍環境和阿里雲走到了一起,希望藉助人工智能優化效果。

正文

瀚藍環境股份有限公司(簡稱瀚藍環境)是一家專注於環境服務產業的上市公司。公司擁有22個生活垃圾焚燒發電項目,日生活垃圾焚燒發電總規模33100噸。僅是廣東佛山南海廠區的六臺焚燒鍋爐,每天就能“消化”近3000噸垃圾,發電150萬度,足以滿足南海區16萬戶40萬人的生活用電需求。

雖說垃圾焚燒發電是朝陽產業,市場潛力巨大,但過去多年,進一步提升垃圾焚燒穩定性的關鍵技術,一直沒有突破。

瀚藍環境固廢事業部信息管理部總監趙浩表示,整個垃圾焚燒發電的過程,主要是靠鍋爐師傅通過調節焚燒爐的各種參數,儘量做到讓垃圾的燃燒更充分、蒸汽更穩定。而限制技術進步的最大阻礙,就出在焚燒過程對人工經驗的過度依賴,這給技術進步帶來諸多障礙。

一是經驗存在偏差與不穩定。老師傅的經驗,很難標準量化,在處理焚燒垃圾的各類問題時,他們有著自己的習慣和偏好。比如,當焚燒爐內垃圾燃燒不充分時,不同的老師傅會有不同的操作。

二是經驗難以固化與傳承。經驗都存在老師傅的腦袋裡。培養一位合格的工藝專家需要 1-2年的時間,一旦離崗,經驗也隨之帶走,沒有任何積累留給新人。而培養一名新員工直到上崗,則要耗費大量精力與時間。長時間的大強度勞動,也加劇了工人的流失。

此外,經驗還存在天花板。垃圾不像煤、天然氣的熱值非常穩定,可以全自動化,垃圾的熱值非常不穩定。再加上推料機的速度、爐排的推行速度,這些複雜的過程對我們來說,哪怕對老師傅來說,要保證持續穩定地燃燒都是一個天大的難題。

引入AI:數據+模型+經驗=最優參數推薦

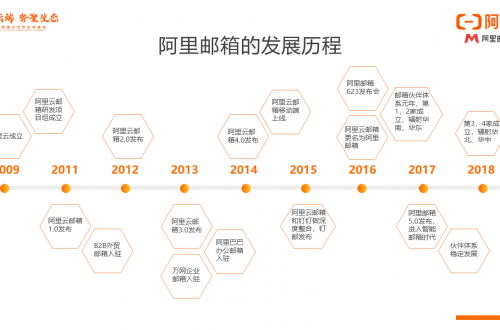

為擺脫對經驗的過度依賴,瀚藍環境意識到更高效的數字化手段是可行辦法。通過將經驗與數據中的隱性知識轉化為顯性知識,並嵌入到機器中,讓機器協助人類來完成複雜焚燒過程的複雜決策與控制。但擺在眼前的問題是,垃圾焚燒領域鮮有數據科學家,懂行業機理模型的數據科學家更是鳳毛麟角,行業算法處於空白。2018年,瀚藍環境與阿里雲達成合作,將ET工業大腦引入環保行業。經過半年多的研發與調試,首個管理垃圾焚燒爐的AI正式投入使用。

工業大腦落地場景的選擇至關重要。數據可用性、風險可控、可實施、高收益與可複用是選擇優先場景需要考慮的關鍵因素。

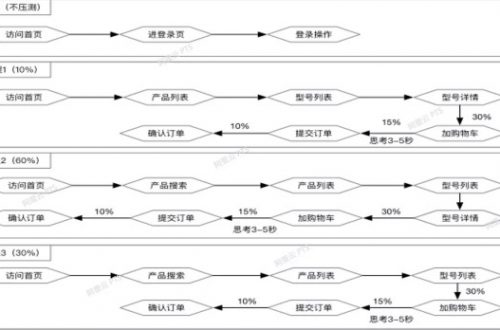

垃圾焚燒發電主要包括垃圾推料、垃圾焚燒、煙氣處理、汙水處理、汽輪機發電五個環節。雙方團隊經過多輪溝通,最終選擇先以垃圾推料(將垃圾在最佳時間送入焚燒爐,達到充分燃燒)做為切入點。原因就在於這個環節已經具備一定數據基礎 (系統已接入上千個實時測點,瀚藍環境也是目前國內垃圾焚燒行業同類測點,數據量積累最多的公司之一)、且該環節依靠人工操作,AI發揮空間大,並且各電廠面臨的問題是共性的,複製性強。

明確了落地場景,瀚藍環境與阿里雲大數據專家開始共同制定垃圾焚燒優化的方案思路,整個過程好比一個菜譜的開發過程,包括精選食材、調試配方、反覆試菜、直到最終菜譜的生成。

第一步:關鍵參數識別 (選擇食材)

垃圾焚燒的全過程充斥著複雜的物理與化學變化,涉及多達2000+個實時測點數據,因此需要過濾出對焚燒穩定性影響最大的關鍵參數。阿里雲通過構建垃圾焚燒發電工藝的優化算法模型,這套模型綜合考慮環保、成本、設備負荷,主動推薦最優的工藝參數組合,從而大幅減少人工操作,提高燃燒效率,為瀚藍提升垃圾焚燒發電項目的發電率。

第二步:模型訓練 (調試配方)

鎖定關鍵參數後,接下來輸入到工業大腦平臺上的仿真預測模型,進行垃圾焚燒過程的模型訓練,實時預測焚燒產生的蒸汽情況。在阿里雲工程師帶著人工智能技術與瀚藍的老師傅經驗結合之後,神奇的事情發生了:系統可以根據此前垃圾的燃燒情況,預判90秒內的蒸汽變化曲線,準確度到達95%,為後續推料時間提供決策依據。此外,通過歷史有效推料數據及專家經驗,建立各關鍵參數的特徵數據與推料時間的對應關係,在此基礎上結合蒸汽量預測值預判,實現更加精準的推料時間推薦。

第三步:算法輔助決策 (菜譜生成)

該階段, 算法模型分析的結果通過API接口的方式把推薦工藝參數實時的提供出來。產品配套的人機交互界面,會直接部署到工廠控制室現場, 可以實時的告訴工人,什麼時候該推料,以及如何推料等操作建議。工人只需要按提示直接生產就可以了。

以前,垃圾焚燒鍋爐的穩定運營,主要依靠熟練工程師和操作工的經驗,進行及時判斷和調整參數,操作工人每4小時需要操作30次。在引入工業大腦之後,雲計算和人工智能可以進行更精準更穩定的監測、預判和及時調整,現在只需要在收到提醒後干預6次即可,大大減輕了操作工人的執行壓力。而且工業大腦輔助人的方式對比單純人工操作,系統可以提升約1%~2%的蒸汽產量,鍋爐蒸汽量穩定性提升20%。

阿里雲研究院高級戰略專家王嶽表示,越是看似離AI技術遙遠的行業,一旦與其發生化學反應,所產生的能量將會是巨大的。在未來相當長的時間,行業內專家與行業外數據科學家的跨界組合將會是推動工業智能落地的關鍵力量。但這還不夠,工業智能未來一定是朝著平臺化發展的。平臺x(數據+算法)的互聯網模式所產生的槓桿效應,可以支撐工業智能應用以百倍速複製, 最終撬動整個產業的數智化轉型。